Kurzeinführung für den Berufs-/ Schulalltag, mit den wichtigsten Punkten.

Eine Zeichnung sollte je nach Verwendungszweck dem Mitarbeiter, Schüler, etc. das Leben vereinfachen und für die Anwendung notwendige Informationen (Masse, Hilfsmasse, Prüfmerkmale, etc.) bereithalten, ohne dass die Person mühsam und fehleranfällig Dinge ausrechnen, oder interpretieren (nur Hausverstand erlaubt).

Inhaltsverzeichnis

- Formatauswahl der Zeichnung:

- Definieren des Maßstab der Zeichnung

- Rahmen und Schriftkopf der Zeichnung

- Definition der Bezugssysteme:

- Definition der Bauteilansichten:

- Die Bemaßung einer technischen Zeichnung

- Angaben von Toleranzen bzw. Form- und Lagetoleranzen

- Angaben von Oberflächen und Kantenangaben sowie Sonstige Hinweise

- Zusammenfassung

- Quellen

Eine Zeichnung wird somit nach folgendem Schema unter Berücksichtigung dieser Kriterien (keine Vollständigkeit garantiert) erstellt:

Formatauswahl der Zeichnung:

- Kriterium ist die Komplexität des Bauteils

- Dimensionen des Bauteils

Das Format spielt für die spätere Verwendung der technischen Zeichnung eine wesentliche Rolle. Um so mehr Details bzw. so höher die Komplexität des Bauteils um so grösser sollte das Blattformat sein, damit möglichst alle Details und Infos sauber abgebildet werden. Ebenso spielt natürlich die Dimension des Bauteils eine Rolle, nicht mit allen Massstäben können komplexe Bauteile sauber erstellt/dargestellt werden. Nicht zuletzt bei der Ausgabe in Papierformat ist die Größe von höchster Relevanz. Hier muss bei größeren Projekten auf die maximale Rollenbreite des Plotters geachtet werden. Die meisten Großformatdrucker plotten bis zu einer Breite von 910 mm und einer Länge von bis zu 3.000 mm. Die Realisierung eines Plans in DIN A0 ist also problemlos möglich. Doch nicht nur DIN-Formate sind gefragt. Beliebige Größen ermöglichen dem Nutzer eine höhere Flexibilität, um alle notwendigen Daten und Erläuterungen auf der technischen Zeichnung unterzubringen.

„Mann beachte eine Zeichnung wo ausgedruckt Überlagerungen Masslinie aufweisst oder eine zu Ordnung des Bezuges nicht mehr eindeutig möglich ist, nutzt leider nichts, aktuell hat noch nicht jeder Mitarbeite CAD bzw. digitale Zeichnungen zur Verfügung.“

Stephan Hämmerle

Definieren des Maßstab der Zeichnung

Nicht selten begegnen uns Angaben wie 1:50 oder 1:100. Dies sind die Maßstabsangaben, die von enormer Relevanz für die weitere Fertigung sind. Technische Zeichnungen können in der Regel nicht im Originalmaßstab abgebildet werden. Hier würden teilweise gigantische Formate entstehen. Je nach Größe des Bauteils ist es sinnvoll, es in natürlicher Größe, in vergrößertem oder verkleinertem Maßstab darzustellen. In einer technischen Zeichnung muss jedes Bauteil maßstäblich gezeichnet werden und der verwendete Maßstab auf der Zeichnung angegeben sein. Mit speziellen Umrechnungsformeln und -tabellen können die Bestandteile verkleinert dargestellt und im Anschluss deutlich besser vom Konstrukteur gelesen und umgesetzt werden.

Verwenden Sie nur genormte Maßstäbe (10:1 5:1 2:1 1:1 1:2 1:5 usw.) ansonsten haben die Benutzer Probleme bei der Umrechnung.

Rahmen und Schriftkopf der Zeichnung

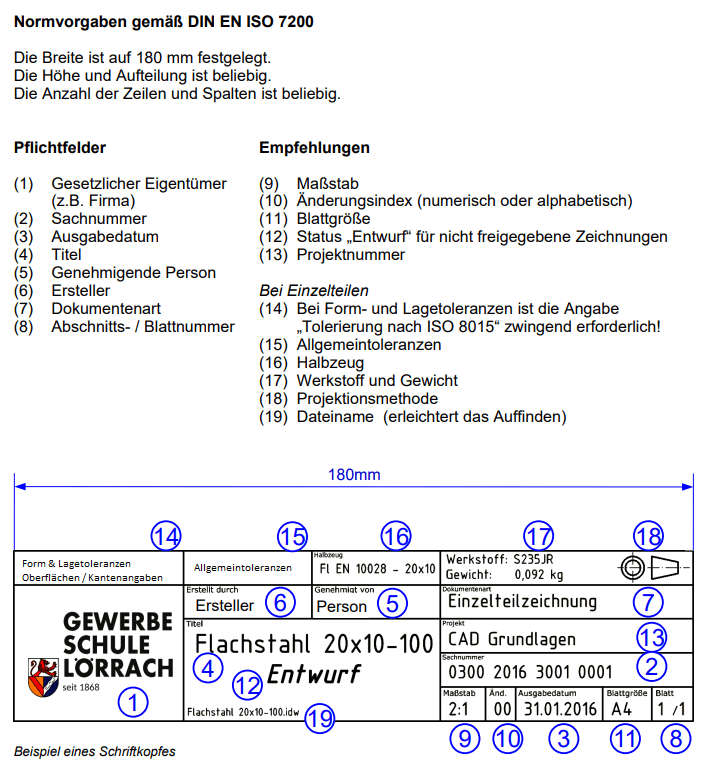

Der Zeichnungsrahmen und das Schriftfeld (auch umgangssprachlich Zeichnungskopf genannt) sind in einer technischen Zeichnung klar genormt. Nach EN ISO 7200 wird die Gestaltung geregelt, welche besagt, wo das Schriftfeld platziert werden muss und wie die Rahmen aufzubauen sind. Die neue Verordnung EN ISO 7200 löst die DIN 6771-1 Norm ab, welche wesentlich strenger war. Inzwischen haben technische Zeichner mehr Freiheiten bei der Erstellung von CAD-Zeichnungen und können diese an die individuellen Bedürfnisse ihrer Kunden anpassen.

Einige Dinge sind allerdings trotzdem zu beachten, damit die Zeichnung korrekt ist. Das Schriftfeld befindet sich stets unten rechts auf dem Plan. Der Rahmen hier ist 180 mm breit. Das dient vor allem der späteren Weiterverarbeitung des Plans, wenn dieser geplottet wurde. Beim Falzen auf DIN A4 mit Heftstreifen, Lochrand oder ähnlichem ist der Zeichnungskopf und die Legende stets gut zu sehen. In der Höhe gibt es keine Vorschriften mehr, genauso wie bei der Spaltenbreite. Es wird lediglich eine Empfehlung der Zeichenanzahl gegeben.

Definition der Bezugssysteme:

Je nach Fertigungsverfahren, Funktion sowie Geometrie des Bauteils definiert sich das Referenzsystem bzw. wird das Bauteil eingespannt, unterschiedlich Gemessen und darum auch von unterschiedlichen Stellen aus Bemaßt. Um sich hier später das Leben leichter zu machen, ist es ratsam ein wenig Hirnschmalz in das Fertigungsverfahren und dessen Bauteilaufnahmen oder auch die Funktionen und Beschaffenheiten des Bauteils zu kennen. Mehr zum Thema Bezugsysteme findest du hier.

Definition der Bauteilansichten:

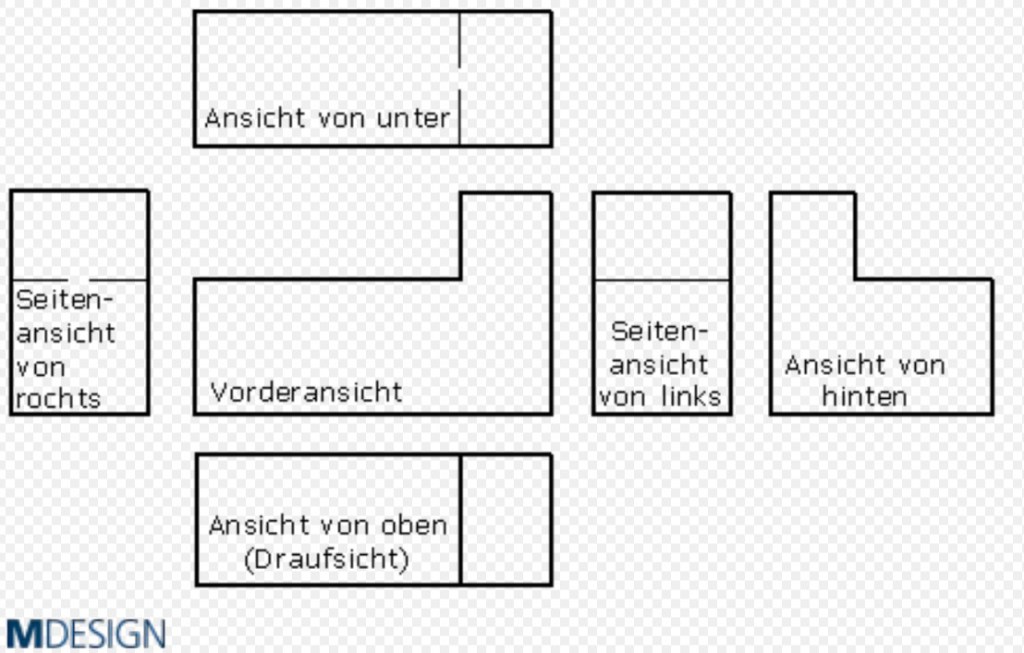

Es können unterschiedliche Ansichten bei der Darstellung einzelner Bauteile genutzt werden, oft werden dabei die Bezugsystem Ebene verwendet.

- Wählen Sie eindeutige Ansichten.

- Verdeckte Linien vermeiden, diese verwirren meist mehr als Sie nutzen. Verwenden Sie stattdessen besser Schnitte und Teilschnitte.

- Schnitte nach Möglichkeit in die Projektionsebene legen. Dadurch helfen Sie Fehler vermeiden und verkürzen die Suchzeit. s.a. „Schnitte“

- isometrische oder dimetrische Ansicht in kleinerem Maßstab zeichnen

Nicht nur Zeichenprofis lesen die Zeichnung! Einkäufer, Vertriebsleute usw. schätzen die räumliche Darstellung, so vermeiden Sie Missverständnisse.

Die Ansichten einer technischen Zeichnung beschreiben die Betrachtung eines Bauteils aus mehreren Blickrichtungen. Hier findet sich zum Beispiel die Projektionsmethode wieder, die das Bauteil von unterschiedlichen Seiten beleuchtet. Wichtig ist, dass so viele Ansichten wie notwendig dargestellt werden, um die Form des Bauteils eindeutig wiederzugeben. Die Vorderansicht sollte hierbei stets die aussagekräftigste Ansicht der Baugruppe bzw. des Einzelteils sein und wird auch als Hauptansicht bezeichnet. Die am häufigsten verwendete Darstellungsform besteht aus Vorderansicht, Seitenansicht und Draufsicht. (Siehe Bild unten)

Dabei zeigt die Vorderansicht das Bauteil von vorne, die Seitenansicht zeigt es von links und wird rechts neben die Vorderansicht gezeichnet und die Draufsicht, die den Gegenstand von oben darstellt wird unterhalb der Vorderansicht gezeichnet (Siehe Bild oben)

Die Bemaßung einer technischen Zeichnung

Die korrekte Bemaßung der einzelnen Bauteile ist essentiell, da diese nur dann reproduzierbar sind. DIN 406-10 und DIN 406-11 enthalten die Grundregeln zur Bemaßung von technischen Bauzeichnungen. Maßzahlen, Maßlinien, Maßhilfslinien sowie Maßpfeile sind wichtig bei der korrekten Maßgebung. Bei der Bemaßung werden die Abmessungen beschrieben, also die Länge, die Höhe oder der Durchmesser. Auch die Form des dargestellten Bauteils wird ersichtlich, wie beispielsweise Rundungen und auch Bohrungen. Die Maßzahl wird stets in Millimeter (mm) angegeben. Die Bemaßung muss stets funktionsbezogen, fertigungsbezogen sowie prüfbezogen sein, sofern keine weiteren Vermerke auf der Zeichnung auf spezielle Prüf- oder Funktionszeichnungen etc. ersichtlich sind.

Funktionsbezogene Bemaßung

Die funktionsbezogene Bemaßung ist notwendig für die Funktionserfüllung des Bauteils oder auch der Baugruppe. Hier steht das optimale Zusammenarbeiten und -passen der einzelnen Teile im Vordergrund. Ausgewiesene Toleranzen gewähren darüber hinaus die störungsfreie Funktion.

Fertigungsbezogene Bemaßung

Wie es der Name schon erahnen lässt, beschäftigt sich die fertigungsbezogene Bemaßung mit der Produktion. Die verwendete Bemaßung ist vom Fertigungsverfahren abhängig. Die Maßangaben müssen hier ohne Umrechnung verwendbar sein. Zudem ist die Bemaßung von den Bezugsebenen aus sinnvoll.

Prüfbezogene Bemaßung

Bei der prüfbezogenen Bemaßung geht es um die direkte Prüfung der Maßhaltigkeit. Auch hier ist die Bemaßung vom jeweiligen Prüfverfahren abhängig. Die Bemaßung sollte ohne Umrechnung verwendbar sein. Darüber hinaus sind Kettenmaße sinnvoll.

Vorgehen bei der Bemaßung

Gewünschter Referenzpunkt, -flächen oder -kante auswählen und dann von links nach rechts im Gegenurzeigersinn die Feature bemaßen, und dementsprechend zu bezeichnen.

Oft spricht man auch von Grund-, Lage- und Formmasse, oder vom Groben zum Feinen zu bemaßen.

Danach kommen ein paar allgemeine Regeln für die Bemaßung zu tragen.

allgemeine Regeln:

| Die Bemaßung sollte außerhalb des Werkstücks erfolgen. |  | |

| Maßlinien dürfen nicht als Maßhilfslinien dienen. Sie dürfen nicht als Verlängerung von Kanten gezeichnet werden. |  | |

| Maßbezugskanten sind für eine schnelle Maßübertragung aufs Werkstück bei der Fertigung von Vorteil. Die Übertragung findet so von einer Körperkante aus statt. |  | |

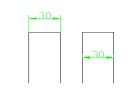

| Maßlinien dürfen sich nicht schneiden. Beginne daher immer mit dem kleinsten Maß. |  | |

| Reicht der Platz zwischen zwei Maßlinien nicht aus, dürfen die Maßpfeile von außen angesetzt werden. Die Maßzahl steht zwischen den Maßpfeilen, erst bei sehr geringem Abstand auch außerhalb . |  |

Sonderfälle

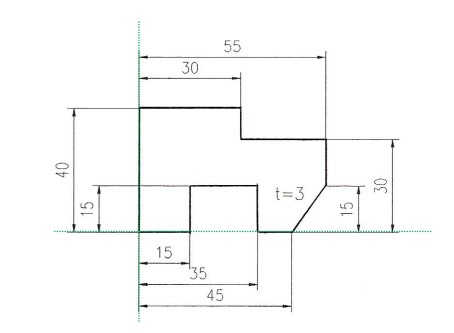

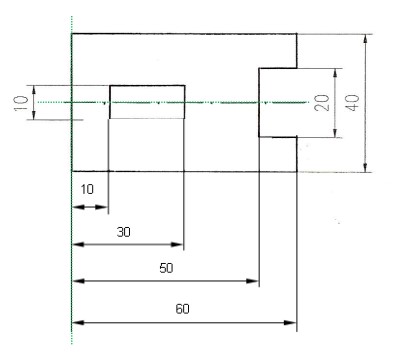

Maßbezugskanten bei asymmetrischen und symmetrischen Werkstücken

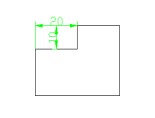

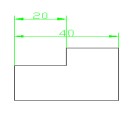

Bei bestimmten Aussparungsformen, wie z. B. Abschrägungen, Eckaussparungen und Stufen genügt die Angabe der Lagemaße, da durch sie gleichzeitig die Form festgelegt wird. Um die Bemaßung möglichst übersichtlich anzuordnen und um die spätere Übertragung der

Maße auf das Werkstück zu vereinfachen, werden Maße, soweit möglich, von Maßbezugskanten oder Maßbezugslinien aus angetragen.

Bei asymmetrischen Werkstücken wird meist

- Die linke Seitenkante als Maßbezugskante für die Breitenmaße

- Die untere Grundkanten als Maßbezugskanten für die Höhenmaße verwendet.

Bei symmetrischen Werkstücken werden die Mittellinien oder Symmetrieachsen als

Maßbezugslinien verwendet. Die Maße der symmetrischen Teile werden über die

Mittellinien angetragen. Die Angabe von Lagemaßen für diese Aussparungen entfällt.

Angaben von Toleranzen bzw. Form- und Lagetoleranzen

Bei Merkmalen, deren notwendige Toleranzen höher sind als die mittleren Toleranzen der ISO-2768 Norm. Xometry Europe verwendet diese Toleranzen standardmäßig, so lange keine engeren Toleranzen angegeben werden. Sowohl Maße als auch Toleranzen spielen für die Funktion und die Verwendung des Teils eine entscheidende Rolle und sollten daher sorgfältig angegeben und überprüft werden.

Toleranzen geben einen Bereich an, in dem Abweichungen von den angegebenen Maßen noch akzeptabel sind. Es gibt verschiedene Toleranzen, die in technischen Zeichnungen angegeben werden können. Diese beinhalten zweiseitige Toleranzen, einseitige Toleranzen, Störungstoleranzen und Form- und Lagetoleranzen.

Angaben von Oberflächen und Kantenangaben sowie Sonstige Hinweise

Nach der Anfertigung der technischen Zeichnung können Sie diese als PDF-Dokument exportieren und bei Ihrer Bestellung auf unsere Plattform für Sofortangebote hochladen.

Zusammenfassung

Quick Points

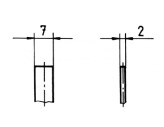

- Maßzahl steht auf der Maßlinie.

- Maßpfeile sind schmal und voll zu zeichnen (etwa 3 x so lang wie breit).

- Der Abstand der ersten Maßlinie zur äußeren Körperkante beträgt 10 mm, alle weiteren sind jeweils 8 mm von der vorherigen Maßlinie entfernt.

- Maßhilfslinien ragen 2 mm über die Körperkante hinaus.

- Symmetrieachsen sind immer anzugeben (schmale Strich-Punkt-Strich-Linie).

- Die Materialstärke wird mit t = angegeben (t steht für thick).

- Körperkanten werden dick (0,7 mm) gezeichnet.

- Bemaßungslinien, Maßhilfslinien und Symmetrieachsen werden dünn (0,3 mm) gezeichnet.

- Maßhilfslinien sollen sich nicht schneiden

- Maßlinien dürfen sich niemals schneiden.

- Maßzahlen sollen von unten und rechts lesbar sein.

- Flache Werkstücke sind Werkstücke bis 10 mm.

- Möglichst wenig Maße schaffen Übersichtlichkeit (keine Doppelbemaßung).

- Alle Maßangaben sind in mm anzugeben.

- Wenn möglich, alle Bemaßungen außerhalb des Werkstückes angeben.

Quellen

Recherche / Ausbildungsunterlagen OST, HTL Bregenz / Berufserfahrung

Maschinentechnik

Hinterlasse einen Kommentar